Каталог

|

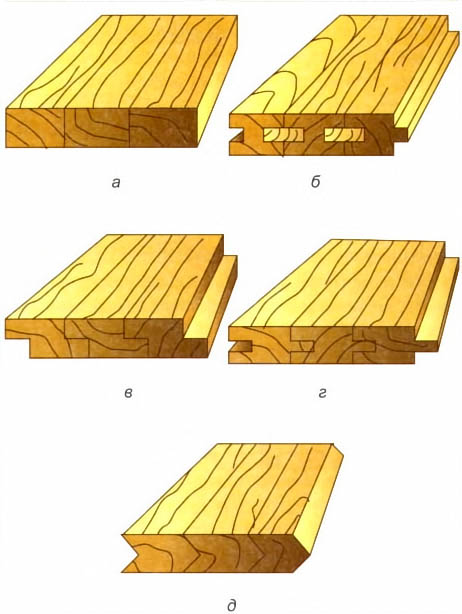

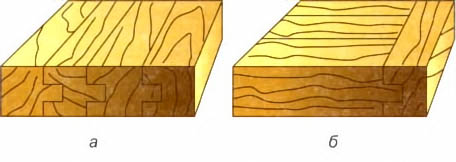

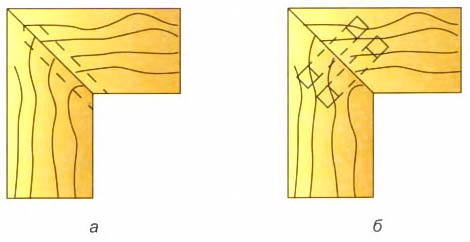

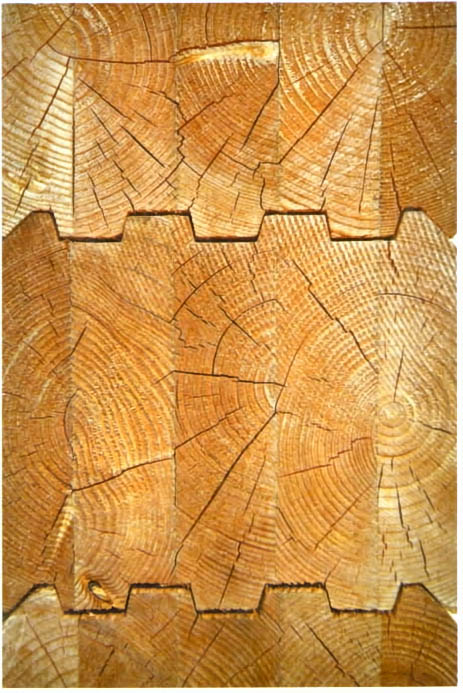

Боковые соединенияБоковые соединения по-другому называют сплачиванием. Сплачивание применяется в случае, когда нужно соединить материал по ширине. При изготовлении лестницы часто возникает необходимость увеличить ширину подступенка или же проступи. Сделать это можно методом сплачивания древесины. Сплачивание — достаточно прочное соединение. Полученные в результате такого соединения большие массивы дополнительно крепят щитами либо поперечными досками (рис. 7.4). Боковое соединение на гладкую фугу можно сделать, только если соединяемые детали имеют гладкую поверхность боковых кромок, при соединении их просто склеивают (рис. 7.4, а). Фугой называют шов, который образуется между двумя досками. При сборке щита соседние доски подбирают так, чтобы их кромки были одноименными и древесная текстура создавала красивый узор. Существует соединение, называемое боковым на вставную рейку. Для сплачивания деталей с помощью данного соединения они должны иметь сбоку паз по всей длине, в который затем вставляется соединяющая детали рейка (рис. 7.4,6). Если на боковых сторонах деталей снята четверть и детали крепят с ее помощью, то такое соединение называют боковым в четверть (рис. 7.4, в). Еще один вариант бокового соединения — боковое в паз и гребень, имеет несколько видов в зависимости от типа самого гребня. Паз может быть как прямоугольной формы (рис. 7.4, г), так и треугольной (рис. 7.4, д). Соединить сразу несколько деталей воедино можно сплачиванием с наконечником (рис. 7.5). Данный вид соединения требует одинаковой выемки с торцевых сторон соединяемых деталей и с боковой стороны одиночной детали. Щиты собирают при помощи шпонок, а для крепления торцов используют наконечники в паз и гребень со вклейкой или наклейкой рейки. Обе эти конструкции требуют дополнительного склеивания (рис. 7.6).

Рис. 7.4. Боковые соединения: а— на гладкую фугу; 6— на вставную рейку; в— в четверть; г, д— в паз и гребень (с различными формами паза и гребня)

Рис. 7.6. Виды соединения досок в щиты: а— с наконечником в паз; б— с наконечником в гребень

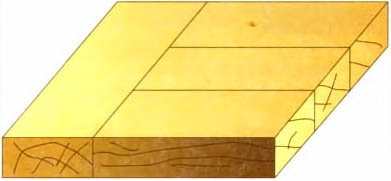

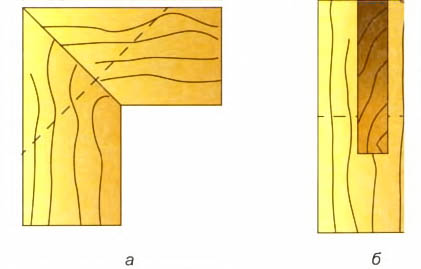

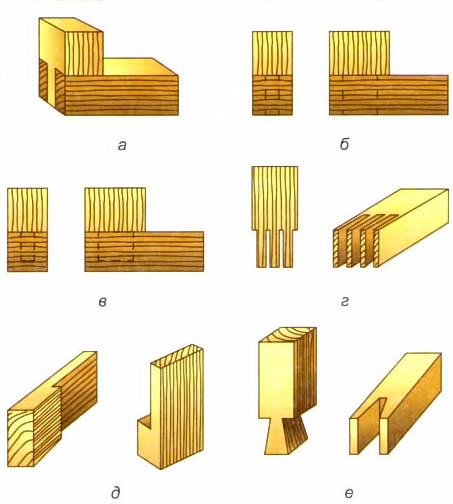

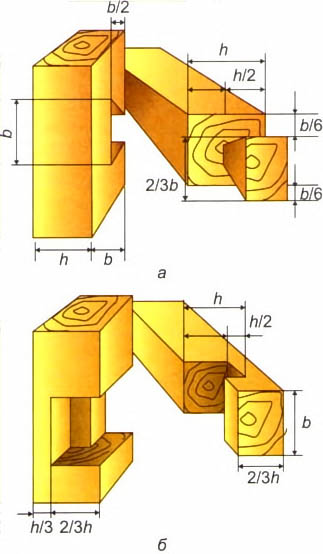

Рис. 7.5. Сплачивание с наконечником Угловые соединения Отличает угловое соединение от других то, что в нем сплачиваемые детали расположены по отношению друг к другу под прямым углом. В зависимости от использованных в соединении креплений все угловые соединения разделяют на соединения на ус и на шип. Угловые соединения могут быть в форме буквы «Т» и буквы «L» (такое соединение называется концевым). L-образное угловое соединение имеет массу разновидностей: от простой — вполдерева до наиболее прочной — на тройной шип (рис. 7.7). Угловое соединение на шип, как видно из рисунка, имеет несколько разновидностей. Сквозное соединение на шип (рис. 7.7, а, б, г) может иметь в своей конструкции от одного до трех шипов. С увеличением количества шипов, соответственно, возрастает и прочность крепления. Несквозное соединение, в отличие от сквозного, происходит в середине заготовок и внешне остается невидимым. Для этого внутри деталей делают небольшие углубления под шипы. Углубления должны быть чуть глубже самих шипов для того, чтобы осталось место для клея (рис. 7.7, в). Угловые соединения на ус отличаются от соединения на шип тем, что стороны детали, которые соединяются между собой, срезаны под углом 45°. Крепления на ус могут быть как сквозными, так и несквозными. Сквозное соединение на ус (рис. 7.8) укрепляют как одним шипом, так и тремя. Увидеть положение шипа при несквозном соединении на ус невозможно. Здесь могут быть использованы шипы как плоские, так и круглой формы (рис. 7.9).

Рис. 7.8. Угловое сквозное соединение на ус: а— вид спереди; б— вид сбоку

Рис. 7.9. Угловое несквозное соединение на ус: а— соединение деталей плоскими шипами; б— соединение деталей шипами круглой формы

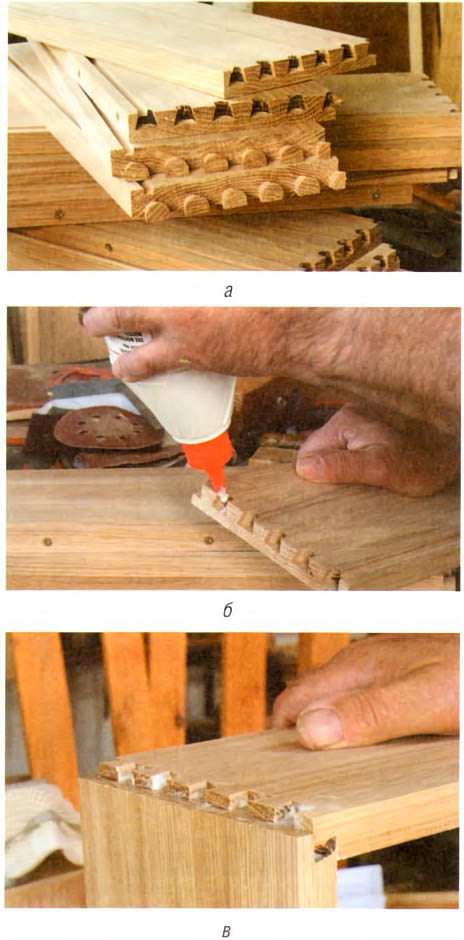

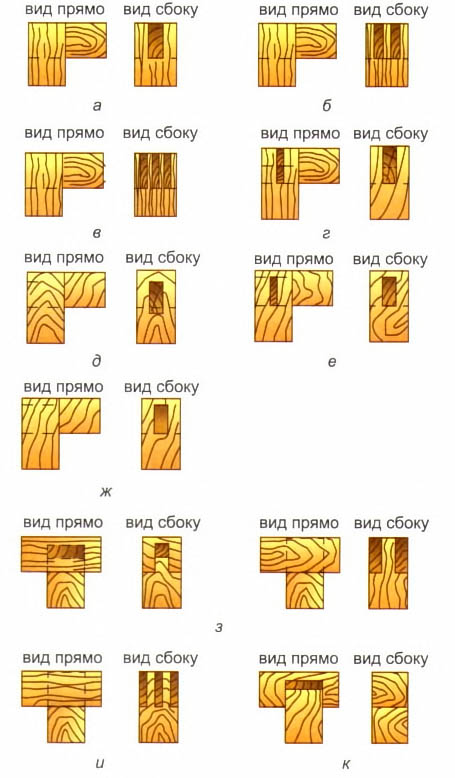

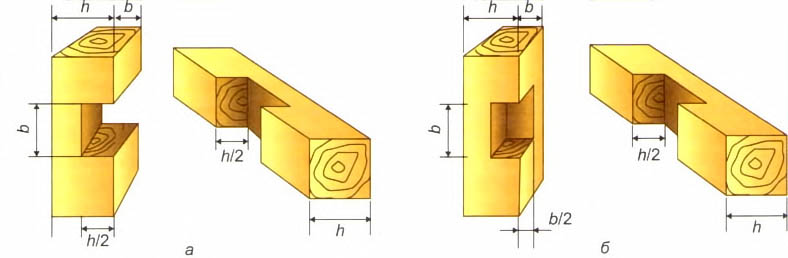

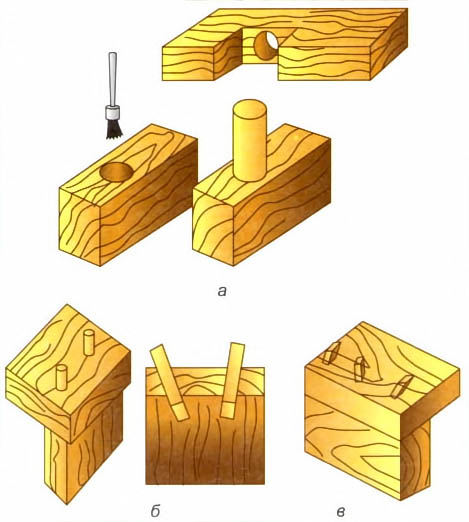

Рис. 7.7. Угловые концевые соединения: a—с одинарным открытым сквозным шипом; б— с одинарным сквозным потайным шипом впотемок; в— с одинарным глухим шипом впотемок; г— с тройным открытым сквозным шипом; д— в прямую накладку вполдерева; е— в сквозной «ласточкин хвост» При выборке древесины под шипы обязательно нужно делать гнезда по размеру немного больше, чем сами шипы, для того чтобы потом заготовки легко соединялись между собой. Шиповые соединения выполняют на клею (рис. 7.10, а, б, в). Их делят на концевые, угловые и ящичные. Вариантов таких соединений существует множество (рис. 7.11). Например, угловые концевые соединения можно делать со сквозным шипом, со сквозным или несквозным шипом впотемок. Угол, при котором совмещают детали при помощи Т-образного соединения, обязательно должен быть равен 90°. Если не выдержать данный угол, соединение получится непрочным и очень быстро придет в негодность.

Рис. 7.10. Шиповое соединение, выполненное на клею: а— подготовленные детали; б— нанесение в пазы деталей клея; в—склеивание

Рис. 7.11. Угловые шиповые соединения (вид прямо и сбоку), а— открытое сквозное одинарное; б— открытое сквозное двойное; в—открытое сквозное тройное; г— несквозное; д—сквозное с полупотемком; е— несквозное; ж— сквозное с потемком; з— серединные сквозные и одинарные; и— серединное двойное; к— серединное несквозное в паз Чаще других можно встретить две разновидности Т-образного соединения — с прямой ступенчатой накладкой и с потайным косым шипом «ласточкин хвост» (рис. 7.12). В первом случае для соединения используют имеющий трапециевидную форму потайной шип, который вставляют с одной из сторон балки (см. рис. 7.12, а). Во втором случае детали соединяют при помощи ступенчатой прямой накладки (см. рис. 7.12, б). Эту накладку делают так. Сначала с одной части выбирают древесину на 1/2 всей ширины, а с другой — на 1/3. После этого на первой из соединяемых частей выбирают древесину на половине накладки еще наполовину. В итоге толщина незатронутой части бруска составляет 1/4 от ширины целого бруска. На той части конструкции, где изначально древесина была выбрана лишь на 1/3, делают еще одно небольшое углубление таким образом, чтобы незатронутая древесина составляла 1/2 от всей толщины бруска. Полученная ступенчатая накладка является наиболее прочной. От шурупов и гвоздей для дополнительного крепления лучше отказаться: они могут нарушить целостность ступеней, необходимо воспользоваться клеем.

Рис. 7.12. Т-образные соединения: a— с потайным косым шипом «ласточкин хвост»; б— с прямой ступенчатой накладкой; h—толщина деревянной заготовки; Ь— ширина деревянной заготовки Крестовидные соединения Крестовидное соединение чем-то напоминает Т-образное. Отличие в том, что здесь в одинаковой степени ведущими можно считать оба бруска (рис. 7.13). Разновидности данного вида соединения различаются только по глубине крепежной накладки: от 1/6 толщины бруска до 2/3.

Рис. 7.13. Крестовидные соединения: a— с прямой накладкой вполдерева; б— с посадкой в одно гнездо; h—толщина детали; Ь— ширина детали Дополнительные крепления соединений Для изготовления действительно надежной лестницы, которая прослужит не один десяток лет, все вышеприведенные соединения-посадки лучше дополнить креплениями. Сделать это можно при помощи металлических или деревянных гвоздей, дополнительных шипов, клиньев и шпонок. Деревянные крепления изготавливаются из твердых пород древесины. Перед этим дерево нужно довольно долго высушивать. Нагели — это гвозди из твердолиственной древесины (рис. 7.14). Прежде чем забить нагель, в массиве необходимо просверлить отверстие подходящего размера, сделав его чуть глубже, чем длина деревянного гвоздя.

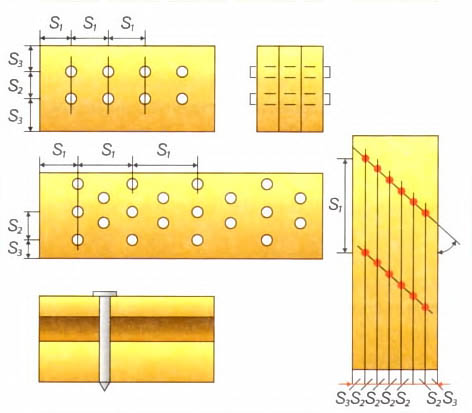

Рис. 7.14. Нагель деревянный цилиндрический Нагель необходимо ошкурить и закруглить со всех сторон, чтобы после забивки гвоздя древесина не растрескалась. После этого нагель ставят на просвет отверстия, кладут на него дощечку и забивают молотком. Дощечка нужна, чтобы нагель во время забивания не растрескался и не раскололся. Однако если вы не новичок, а уже опытный мастер, то смело обходитесь без дощечки, главное — правильно рассчитать силу удара. На рис. 7.15 показаны варианты соединения элементов деревянных конструкций с помощью нагелей, шурупов, гвоздей, болтов, которые могут располагаться в различном порядке. Шканты, или шипы, в отличие от нагелей, которые преимущественно бывают круглыми, могут быть разной формы: круглой, цилиндрической, квадратной и прямоугольной. Чтобы изготовить прямоугольные шипы (см. рис. 6.21, а, б, д), сначала необходимо сделать разметку заготовки. Нарисуйте линии, которые соответствуют высоте шипа, середину, то есть будущую толщину шипа, оставьте нетронутой. После этого сделайте надрез по намеченным линиям ножовкой, сколите часть древесины, которая была ограничена пропилом, либо топором, либо стамеской. В торцах полученной заготовки сделайте надрезы с двух сторон, часть древесины, которая в будущем станет шириной шипа, оставьте нетронутой. Надрезанные части сколите. Полученные стороны шипа зачистите острой стамеской, выровняйте плоскости и подгоните геометрические размеры. Как видите, все достаточно просто. Главное — иметь инструмент и желание. Из этих соединений самое интересное по форме и в то же время самое сложное в изготовлении — это шип «ласточкин хвост». Это цельное соединение — самое прочное и надежное. Изготавливают его с помощью ножовки. Если вы не хотите возиться с пилой и выпиливать трудоемкий «ласточкин хвост», обратите внимание на следующее шиповое соединение.

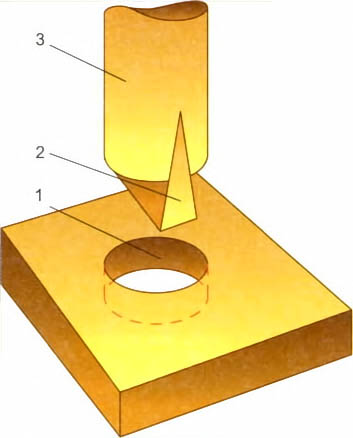

Рис. 7.15. Схемы расстановки (отверстия для) нагелей, гвоздей, шурупов и болтов: s,—расстояние между отверстиями в соединяемых деталях Самым распространенным шиповым соединением считается соединение деталей с помощью круглых шипов (шкантов) (см. рис. 6.21, в). К достоинствам данного соединения можно отнести красивый внешний вид, добротность соединения и относительную легкость изготовления в домашних условиях. Плюсом соединения на круглых шипах является то, что им можно скрыто соединить размещенные в любом положении детали. Вставной круглый шип вытачивать самому необязательно, вы лишь потеряете время. Его легко можно приобрести в специализированном магазине. В продаже в основном встречаются шканты трех диаметров — 6, 8, 10 мм. Выбор нужного диаметра шканта зависит от двух факторов: от толщины соединяемых заготовок и прочностных требований к соединению. Если вы хотите, чтобы ваше соединение на шипах стало еще надежнее, имеет смысл сделать клино-шиповое соединение. В его основе — то же соединение на круглых шкантах, отличие состоит в том, что перед вставкой шипа в гнездо шип предварительно распиливают. Шип следует распилить вдоль, в место пропила вставить клин, изготовленный из твердой древесины (рис. 7.16). После того как шип и вставленный в него клин войдут в гнездо и упрутся в его дно, данное соединение расклинивается и крепко держится в гнезде. Такое соединение станет еще прочнее, если сделать его двухсторонним. Длину шканта для клино-шипового соединения нужно подбирать таким образом, чтобы шип входил в обе соединяемые детали минимум на 15 мм. Конец шканта всегда заострен для удобного проникновения шипа в отверстие. Чтобы шкант не вылетал, его нужно забивать с некоторым напряжением. Поэтому диаметр отверстия под него всегда делают немного меньше диаметра самого шканта. Чаще всего шкантовое крепление дополнительно склеивают (рис. 7.17). Гвозди — самое распространенное металлическое крепление (рис. 7.18). Толщину и длину гвоздя нужно подбирать в зависимости от толщины соединяемых планок.

Рис. 7.16. Клино-шиповое соединение: /—гнездо; 2— клин; 3— шип

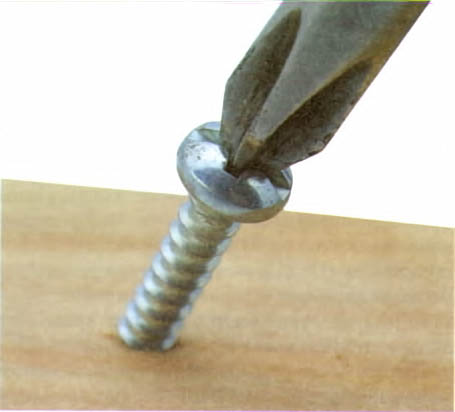

Рис. 7.17. Усиление соединения деревянных деталей шипами (шкантами): а—установка цилиндрического шипа на клею; б— напряженное угловое соединение на двух цилиндрических шипах; в— напряженное угловое соединение на трех прямых шипах Чем длиннее и толще гвоздь, тем прочнее он будет держаться в массиве древесины. Но это не означает, что все планки нужно прибивать только длинными и толстыми гвоздями. Тонкая и узкая дощечка от такого гвоздя просто расколется на две половины. Подобного эффекта вы, скорее всего, достигнете при вбивании гвоздя в торцевую поверхность бруска, при этом вероятно выпадение гвоздя из образовавшегося отверстия. Объясняется это просто: гвоздь вбивается не поперек волокон, а вдоль них. При усушке древесины натяжение здесь будет значительно ослабевать, будут появляться трещины и т. п. Номер гвоздей (совокупность длины и диаметра) нужно выбирать в зависимости от толщины планки. Длина гвоздя должна быть как минимум на 5 мм больше толщины дощечки, чтобы дощечка надежно крепилась к основе. Перед тем как прибить планку к основе, нужно сделать несколько отметок на поверхности заготовки. Это позволит вбивать каждый гвоздь равномерно, красиво, аккуратно и экономно. Не располагайте гвозди слишком близко друг к другу, использование большого количества гвоздей скорее расколет доску, чем сделает соединение более прочным. Не вбивайте гвозди близко к торцевой стороне планки, поскольку древесина здесь наиболее ослаблена, а трещина, которая пойдет от торца, расколет всю доску или расщепит несколько сантиметров доски. Для получения более прочного крепления тонкую доску нужно класть на толстую, но никак не наоборот. Кроме того, соединение будет прочным, если вбивать гвоздь под небольшим углом, а не точно перпендикулярно. Иногда бывает так, что шляпка гвоздя портит внешний вид поверхности. Избавиться от этого просто: вбейте гвоздь на 3/4 всей его длины, а после острогубцами откусите шляпку и вбейте остаток в массив. Используя при креплении деревянных деталей шурупы, вы получите более качественное и надежное соединение, так как в этом случае практически не нарушается целостность внутренних слоев древесины, не происходит их смещение, как при креплении гвоздем. Это объясняется тем, что шуруп ввинчивается, а не забивается (рис. 7.19). Шурупы выглядят намного эстетичнее гвоздей. Еще одно преимущество соединения шурупами — в случае необходимости их можно вывернуть из гнезд и разъединить соединенные детали. Так же как и в случае с гвоздями, необходимо правильно выбрать длину и диаметр шурупов. Их длина может варьироваться от 0,6 до 12-15 см и выше. Следовательно, чем длиннее шуруп, тем больше его диаметр. Для разных креплений и материалов заготовок предназначаются соответстующие виды шурупов. Длина шурупа должна быть на 3-4 мм больше, чем толщина прикрепляемой планки, чтобы планка хорошо держалась на основе.

Рис. 7.19. Завинчивание шурупа

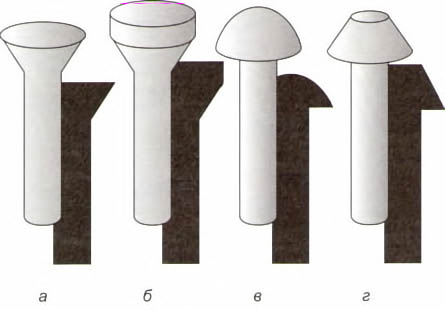

Рис. 7.18. Гвозди Заклепки пригодны для соединения заготовок из дерева, металла, пластмассы и других материалов (рис. 7.20). Это более сложное соединение, чем на гвоздях, шурупах или болтах. К основным достоинствам заклепок относятся их прочность, надежность, герметичность. Длина и диаметр заклепок зависят от их назначения. Изготавливаются они как из твердых материалов, например ковких сталей, так и из мягких — сплавов меди или алюминия. Заклепки различаются не только по материалу, но и по форме (это связано с их назначением) и могут иметь: потайную, полупотайную, полукруглую или коническую головку. Потайные заклепки применяют для того, чтобы поверхность клепаного шва была ровной, в остальных случаях используют заклепки любого другого типа (рис. 7.21). Чаще всего в домашних условиях используют заклепки от 2 до 8 мм. Длина заклепки должна быть такой, чтобы ее кончик выходил из отверстия в соединяемых деталях на 0,8-1,2 величины диаметра. Например, если диаметр заклепки 5 мм, то она должна выступать на 4-6 мм. Болты используют для соединения между собой бревен, брусьев или толстых досок в несущих конструкциях (рис. 7.22). В зависимости от толщины балок диаметр болтов может варьироваться в пределах от 10 до 30 мм, длина - достигать 70-90 см. При выборе размера болта обязательно учитывайте толщину доски. Чтобы установить болт в заготовку, нужно просверлить сквозное отверстие, которое чуть меньше диаметра болта, затем на выбранный болт надеть шайбу, которая препятствует вдавливанию шляпки болта в массив древесины. Надеваемая на болт контргайка предотвратит ослабление крепления. Собранный болт нужно вбить в массив. Выступающий конец болта также необходимо снабдить шайбой и контргайкой. На него нужно надеть гайку, которой следует до предела затянуть всю конструкцию. Соединение считается выполненным правильно, если концы болтов выступают над поверхностью гаек примерно на 2-3 витка резьбы.

Рис. 7.20. Заклепки

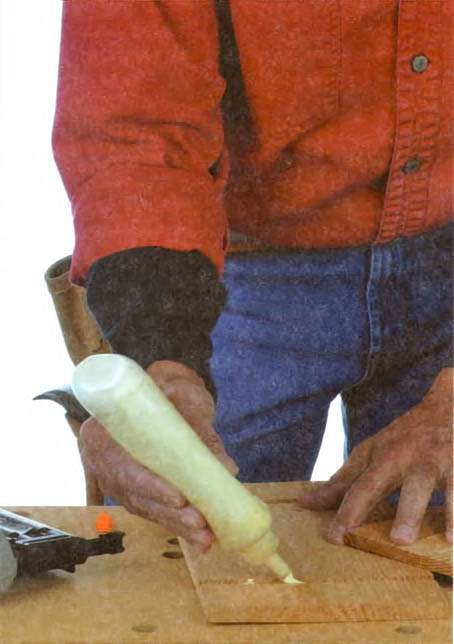

Рис. 7.21. Виды заклепок: а— заклепка с потайной головкой; б— с головкой; в—с полукруглой головкой; г-головкой Если конструкция, соединенная болтами, будет подвергаться атмосферным воздействиям, то резьбу болтов и гаек перед завинчиванием необходимо покрыть тонким слоем машинного масла. Это предохранит ее от ржавчины. Без клея почти невозможно обойтись при соединении деревянных деталей (рис. 7.23). Клей, который можно использовать для склеивания древесины, должен быть прозрачным, светлым, не изменять ее цвет и не слишком быстро схватываться, чтобы можно было легко удалять его излишки. Внутри шва клей должен способствовать предохранению древесины от гниения и проникновения внутрь микроорганизмов. Существует два основных типа клеев: природные — из компонентов животного, минерального или растительного происхождения и синтетические, изготавливаемые только из искусственных ингредиентов. Первый тип клея сейчас не слишком популярен, в основном используют синтетические клеи. Они имеют ряд достоинств: водостойки, обладают противогрибковым эффектом, очень прочны. В продаже имеется клей в твердом, жидком, пасто и порошкообразном виде. Перед использованием таких клеев следует внимательно ознакомиться с инструкцией по их приготовлению, способам склеивания и технике безопасности, так как они представляют определенную опасность для человека. Эпоксидный клей дает прочное соединение без высокого давления при запрессовке и является универсальным (рис. 7.24). Его недостаток — он требует очень тщательной подготовки поверхности для склеивания. При температуре воздуха +20 °С эпоксидный клей застывает полностью через 24 ч, при +60 °С — через 4 ч, а при +120 °С — через 2 ч.

Рис. 7.23. Обеспечение дополнительной надежности соединения благодаря склеиванию

Рис. 7.22. Болты и гайки Клей ПВА дает пластичное соединение. Довольно быстро схватывается и требует спешного выполнения операции склеивания. Клей ПВА представляет собой белую жидкость, которая при высыхании становится прозрачной, может применяться для склеивания любых деревянных деталей. Соединять детали с помощью клея можно двумя способами: склеиванием или наклеиванием (рис. 7.25). Склеивание используют при соединениях на шип и на ус. Наклеивание применяют при отделке поверхности. Склеить детали можно двумя способами: притерев поверхности друг к другу после нанесения на них клея или сжав поверхности специальными зажимами. Притиркой в основном соединяют тонкие детали, их после небольшого схватывания подгоняют друг к другу и оставляют до полного высыхания клея. Выполнять операцию этим способом клеевого соединения деталей следует быстро и четко. Поэтому, прежде чем приступить к его осуществлению, нужно подготовить все требуемое для работы и в случае необходимости очистить поверхности склеиваемых деталей, места загрязнения протереть спиртом либо ацетоном.

Рис. 7.24. Клей эпоксидный

Рис. 7.25. Можно склеивать детали самой разной формы При склеивании способом сжатия обязательно надо следить за тем, чтобы при установке зажимов не произошло смещение поверхностей, которое потом уже невозможно будет восстановить. Шов получится хорошим и прочным, если работать в помещении, в котором температура не опускается ниже +20 °С. Клей (должен быть не слишком жидким) следует наносить тонким ровным слоем. Толстый слой клея недопустим, так как при высыхании он растрескивается. При склеивании сложной конструкции, состоящей из множества узлов, сначала надо соединить все детали без клея, подогнать, если что-то выступает, и только потом нанести клей, поскольку явные дефекты при склеивании устранить не удастся, а разобрать уже склеенную конструкцию без повреждений невозможно. После нанесения клея на узлы конструкцию необходимо положить под пресс и выдержать определенное время, чтобы клей полностью схватился и подсох. После того как истекло необходимое время, нужно ослабить зажимы, проверить, нет ли сдвигов слоев, и оставить конструкцию под прессом еще на сутки до полного высыхания. Наклеивание отличается от склеивания тем, что применяется только при облицовочных работах. Наклеивание — это довольно простой способ имитировать массивы ценных пород древесины, используя только шпон и деревянную основу (рис. 7.26, 7.27). Эту работу сможет выполнить даже тот, кто никогда раньше не имел дела с деревом.

Рис. 7.26. Как видите, благодаря шпону одна и та же деталь может выглядеть абсолютно по-разному

Рис. 7.27. Шпон Это похоже на аппликацию из бумаги и картона, но есть несколько особенностей. 1. Приклеивать шпон нужно только на очень ровную поверхность, чуть шероховатую, без видимых зазубрин. 2. Шпон обязательно приклеивать поперек направления волокон основы, но никак не вдоль, иначе могут появиться трещины, портящие поверхность и возникающие из-за разной усадки шпона и основания. 3. Если вы используете дорогой шпон и собираетесь наклеить его на ДСП, обязательно нанесите промежуточный слой из дешевого шпона или хлопчатобумажной ткани. 4. Используя шпон из капа или древесины с высокой свилеватостью, подбирайте основу из тщательно высушенной древесины, чтобы потом не образовались трещины. 5. При наклеивании шпона на небольшие поверхности используйте клей ПВА, а на большие — столярный клей. Это сделает наклеивание более качественным. Так же как и склеивание, наклеивание ведется двумя способами: запрессованием и притиркой. |